CVM vous guide et vous conseille pour l’utilisation de vos blocs de dureté Brinell, Rockwell, Vickers et Micro Vickers certifiés Cofrac.

Notre accréditation Cofrac étalonnage N°2-7280 nous permet de vous fournir des étalons de dureté de référence certifiés Cofrac étalonnage équivalent UKAS, NVLAP, A2LA ou DAKKS.

Comment choisir son étalon en fonction des exigences normatives ?

Quelle est la durée de vie d’un étalon de dureté ou validité de mon bloc de dureté ?

Quelle distance entre le bord et une empreinte ou entre empreintes ?

Quelles sont les tolérances admissibles pour la machine de dureté ?

Quelle périodicité pour la vérification de routine ?

Comment choisir son étalon en fonction des exigences normatives ?

Quelle est la durée de vie d’un étalon de dureté ou validité de mon bloc de dureté ?

Quelle distance entre le bord et une empreinte ou entre empreintes ?

Quelles sont les tolérances admissibles pour la machine de dureté ?

Quelle périodicité pour la vérification de routine ?

Peut-on recalibrer un étalon périmé ?

Pour les essais de dureté Brinell, les exigences normatives sont les suivantes :

La distance entre le bord de l’éprouvette et le centre de chaque empreinte doit être au moins égale à deux fois et demi le diamètre moyen de l’empreinte. La distance entre les centres de deux empreintes adjacentes doit être au moins égale à trois fois le diamètre moyen de l’empreinte.

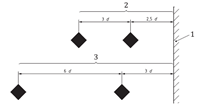

Pour les essais de dureté Vickers, les exigences normatives sont les suivantes :

La distance minimale entre deux empreintes adjacentes et la distance minimale entre une empreinte et le bord de l’éprouvette sont montrées à la Figure ci-dessous.

La distance du centre de toute empreinte au bord de l’éprouvette doit être au moins égale à 2,5 fois la longueur moyenne de la diagonale de l’empreinte dans le cas de l’acier, du cuivre et des alliages de cuivre, et au moins égale à trois fois la longueur moyenne de la diagonale de l’empreinte dans le cas des métaux légers, du plomb, de l’étain et de leurs alliages.

La distance entre les centres de deux empreintes adjacentes doit être au moins égale à trois fois la longueur moyenne de la diagonale de l’empreinte dans le cas de l’acier, du cuivre et des alliages de cuivre, et au moins égale à six fois la longueur moyenne de la diagonale de l’empreinte dans le cas des métaux légers, du plomb, de l’étain et de leurs alliages. Si deux empreintes adjacentes présentent des tailles différentes, l’espacement doit être basé sur la longueur moyenne de la diagonale de l’empreinte la plus grande.

Pour les essais de dureté Rockwell, les exigences normatives sont les suivantes :

La distance entre les centres de deux empreintes adjacentes doit être au moins égale à trois fois le diamètre de l’empreinte. La distance entre le centre de toute empreinte et un bord de l’éprouvette doit être au moins égale à 2,5 fois le diamètre de l’empreinte.

Pour les essais de dureté Brinell, les exigences normatives sont les suivantes :

L’erreur de la machine d’essai, exprimée sous la forme d’un pourcentage de la dureté spécifiée du bloc de référence, ne doit pas dépasser les valeurs données dans les tableaux suivants.

| Gamme de dureté | Dureté |

Répétabilité admissible, rrel, de la machine d’essai |

Erreur admissible, Erel, de la machine d’essai |

| 1 | Hc 250 HBW | 3,0 | ±3,0 |

| 2 | Hc de 250 HBW à 450 HBW | 2,5 | ±2,5 |

| 3 | Hc >450HBW | 2,0 | ±2,0 |

Tableau 3

Répétabilité et erreur de la machine d’essai pour les autres rapports force-diamètre

| Gamme de dureté | 0,102 × F/D2 |

Répétabilité |

Erreur |

|||

| 15 | 10 | 5 | ≤2,5 | |||

| 1 | HC < 100 HBW | HC < 100 HBW | HC < 70 HBW | HC < 70 HBW | 3,0 | ±3,0 |

| 2 | HC de 100 HBW à 250 HBW | HC de 100 HBW à 200 HBW | HC de 70 HBW à 100 HBW | N/A | 3,0 | ±3,0 |

| 3 | HC > 250 HBW | HC > 200 HBW | HC > 100 HBW | N/A | 3,0 | ±3,0 |

Pour les essais de dureté Vickers, les exigences normatives sont les suivantes :

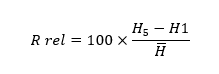

- Répétabilité

La répétabilité relative de la machine d’essai, R rel, exprimée en pourcentage de H , est calculée selon la formule suivantes :

La répétabilité de la machine d’essai est satisfaisante si (d1 – d5) ≤ 0,001 mm. Si (d1 – d5) > 0,001 mm, la machine d’essai est satisfaisante si rrel est inférieure ou égale au pourcentage indiqué dans le Tableau suivant.

La répétabilité de la machine d’essai est satisfaisante si (d1 – d5) ≤ 0,001 mm. Si (d1 – d5) > 0,001 mm, la machine d’essai est satisfaisante si rrel est inférieure ou égale au pourcentage indiqué dans le Tableau suivant.

Répétabilité relative maximale admissible

| Dureté Vickers du bloc de référence |

Répétabilité maximale admissible de la machine d’essai, rrel % HV |

||

| HV5 à HV 100 | HV 0,2 à < HV5 | < HV 0,2 | |

| HV ≤ 250 | 6,0 | 12,0 | 18,0 |

| HV > 250 | 4,0 | 8,0 | 12,0 |

| NOTE : Les matériaux à faible dureté ont souvent des valeurs de répétabilité supérieures à celles des matériaux de dureté élevée. | |||

- Biais

Le biais, b, de la machine d’essai dans les conditions de vérification particulières est calculé selon la Formule (5) :

![]() où HCRM est la dureté certifiée du bloc de référence utilisé. Le pourcentage de biais, brel, est calculé selon la Formule (6) :

où HCRM est la dureté certifiée du bloc de référence utilisé. Le pourcentage de biais, brel, est calculé selon la Formule (6) :

![]() Le biais maximal positif ou négatif de la machine d’essai, exprimé en pourcentage de la dureté spécifiée du bloc de référence, ne doit pas excéder les valeurs données dans le Tableau suivant.

Le biais maximal positif ou négatif de la machine d’essai, exprimé en pourcentage de la dureté spécifiée du bloc de référence, ne doit pas excéder les valeurs données dans le Tableau suivant.

Biais maximal admissible

|

Longueur de diagonale moyenne, |

Biais maximal admissible, brel, de la machine d’essai |

|

0,02≤d<0,14 |

0,21/d+1.5 |

|

0,14≤d≤1,4 |

3 |

- Erreur

L’erreur, b, de la machine d’essai en unités Rockwell, dans les conditions particulières de la vérification, est exprimée par la Formule (E.1):

b = H – HCRM

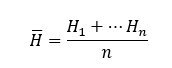

où H est la valeur moyenne de la dureté à partir de la Formule (E.2);

HCRM est la dureté certifiée du bloc de référence utilisé. La valeur moyenne de la dureté des empreintes, H , est définie conformément à la Formule (E.2) :

où H1, H2, H3, H4, …, Hn sont les valeurs de dureté correspondant à toutes les empreintes, ordonnées de manière croissante;

n est le nombre total d’empreintes.

- Répétabilité

Pour déterminer l’intervalle de répétabilité, pour chaque bloc de référence, soient H1,…, Hn les valeurs de la dureté mesurée ordonnée de manière croissante.

L’intervalle de répétabilité, r, de la machine d’essai, dans les conditions particulières de la vérification, est déterminée par la Formule (E.3):

r = Hn − H1

Pour les essais de dureté Rockwell, les exigences normatives sont les suivantes :

Tableau E.1 — Intervalle de répétabilité admissible et erreur de la machine d’essai

|

Echelle de dureté Rockwell

|

Intervalle de dureté du bloc de référence | Erreur admissible b

Unités Rockwell |

Intervalle maximal de répétabilité admissible, r, de la machine d’essaia |

| A |

20 à ≤ 75 HRA |

±2 HRA |

0,02 (100 – H ) ou |

| B |

10 à ≤ 45 HRBW |

±4 HRBW |

0,04 (130 – H ) ou |

| C | 10 à ≤ 70 HRC | ±1,5 HRC |

0,02 (100 – H ) ou |

| D |

40 à ≤ 70 HRD |

±2 HRD |

0,02 (100 –H ) ou |

| E |

70 à ≤ 90 HREW |

±2,5 HREW |

0,04 (130 – H ) ou |

| F |

60 à ≤ 90 HRFW |

±3 HRFW ±2 HRFW |

0,04 (130 – H ) ou |

| G |

30 à ≤ 50 HRGW >75 à ≤ 94 HRGW |

±6 HRGW ±4,5 HRGW±3 HRGW |

0,04 (130 – H ) ou |

| H | 80 à ≤ 100 HRHW | ±2 HRHW |

0,04 (130 – H ) ou |

| K |

40 à ≤ 60 HRKW |

±4 HRKW |

0,04 (130 – H ) ou |

| 15N 30N 45N | Tous intervalles | ±2 HRN |

0,04 (100 – H ) ou |

| 15T 30T 45T | Tous intervalles | ±3 HRTW |

0,06 (100 – H ) ou |

| a H est la valeur moyenne de dureté. b Celui qui est le plus grand. |

|||

EXEMPLE 1

Un bloc à faible dureté HRC a donné les résultats suivants de vérifications journalières : 24,0 HRC et 25,2 HRC

A partir de la Formule (E.2), il s’ensuit que H = 24,6 HRC et à partir de la Formule (E.3), il s’ensuit que r = 1,2 HRC.

A partir du Tableau E.1, pour l’échelle HRC, l’intervalle maximal admissible de répétabilité pour 24,6 HRC est calculé 0,02 (100 − 24,6) = 1,51 HRC. Ceci est supérieur à 0,8 HRC, donc, l’intervalle admissible de répétabilité de la machine d’essai pour ce bloc de référence est 1,51 HRC.

Etant donné que r = 1,2 HRC, l’intervalle de répétabilité de la machine d’essai est acceptable.

EXEMPLE 2

Un bloc à dureté HRC élevée a donné les résultats suivants de vérifications journalières: 63,1 HRC et 63,9 HRC

A partir de la Formule (E.2), il s’ensuit H = 63,5 HRC et à partir de la Formule (E.3), il s’ensuit r = 0,8 unités Rockwell HRC.

A partir du Tableau E.1, pour l’échelle HRC, l’intervalle maximal admissible de répétabilité pour 63,5 HRC est calculé 0,02 (100 – 63,5) = 0,73 HRC. Ceci est inférieur à 0,8 HRC, donc, l’intervalle admissible de répétabilité de la machine d’essai pour ce bloc de référence est 0,8 HRC.

Etant donné que r = 0,8 HRC, l’intervalle de répétabilité de la machine d’essai est acceptable.

Pour les essais de dureté Brinell, les exigences normatives sont les suivantes :

Procédure de vérification périodique de la machine d’essai Brinell par l’utilisateur

Une vérification de la machine d’essai doit être réalisée, chaque jour où elle est utilisée, pour chaque échelle de dureté à utiliser, approximativement au niveau de dureté du matériau à essayer.

La vérification comporte au moins une empreinte réalisée sur un bloc de référence de dureté, étalonné conformément à l’ISO 6506‑3. Si la différence entre la dureté moyenne mesurée et la valeur certifiée du bloc se trouve dans les limites de l’erreur admissible, indiquées aux Tableaux 2 et 3 de l’ISO 6506‑2:2014, la machine peut être considérée comme satisfaisante. Sinon, vérifier que le pénétrateur, le porte éprouvette et le dispositif d’essai sont en bon état et répéter l’essai. Si cette machine continue de ne pas passer l’essai journalier, une vérification indirecte telle que spécifiée dans l’Article 5 de l’ISO 6506‑2:2014 doit être réalisée.

Intervalles entre vérifications

Les vérifications directes doivent être réalisées conformément au calendrier indiqué dans le Tableau 6.

Il est recommandé de procéder à des vérifications directes tous les 12 mois.

Une vérification indirecte doit être effectuée au moins une fois tous les 12 mois et après réalisation d’une vérification directe.

Pour les essais de dureté Vickers, les exigences normatives sont les suivantes :

Mode opératoire de vérification périodique de la machine d’essai, du système de mesure de la diagonale et du pénétrateur par l’utilisateur

- Vérification périodique

Le pénétrateur à utiliser pour la vérification périodique doit être le même que celui utilisé pour les essais. Un bloc de référence de dureté doit être choisi pour l’essai qui est étalonné conformément l’ISO 6507-3 sur l’échelle et au niveau de dureté approximative à laquelle la machine sera utilisée.

Avant de réaliser la vérification périodique, le dispositif de mesure de la diagonale doit être vérifié de manière indirecte au moyen d’une empreinte de référence sur le bloc de référence de dureté.

La longueur d’empreinte mesurée doit être en accord avec la valeur certifiée la plus grande entre 0,001 mm et 1,25% de la longueur de l’empreinte. Si le dispositif de mesure de la diagonale ne passe pas cet essai, une seconde empreinte de référence peut être mesurée. Si le dispositif de mesure de la diagonale ne passe pas ce deuxième essai, le système de mesure de la diagonale doit être ajusté ou réparé et faire l’objet d’une vérification directe et indirecte selon l’ISO 6507-2.

Au moins deux mesures de dureté doivent être effectuées sur le bloc de référence de dureté.

Les empreintes doivent être réparties uniformément sur la surface du bloc de référence. La machine est considérée comme satisfaisante si le biais pour cent maximal positif ou négatif, brel, pour chaque lecture ne dépasse pas les limites indiquées dans le Tableau C.1.

La distance entre les centres de deux empreintes adjacentes doit être au moins égale à trois fois la longueur moyenne de la diagonale de l’empreinte dans le cas de l’acier, du cuivre et des alliages de cuivre, et au moins égale à six fois la longueur moyenne de la diagonale de l’empreinte dans le cas des métaux légers, du plomb, de l’étain et de leurs alliages. Si deux empreintes adjacentes présentent des tailles différentes, l’espacement doit être basé sur la longueur moyenne de la diagonale de l’empreinte la plus grande.

Pour les essais de dureté Rockwell, les exigences normatives sont les suivantes :

Procédure de vérification journalière de machine de dureté Rockwell

- Généralités

Une vérification journalière de la machine d’essai Rockwell doit être réalisée, chaque jour où elle est utilisée, en réalisant des essais pour chaque échelle de dureté à utiliser ce jour. Choisir au moins un bloc de référence de dureté qui répond aux prescriptions de l’ISO 6508-3 à partir des gammes définies dans le Tableau E.1. Il est recommandé que le niveau de dureté choisi soit proche des niveaux correspondant aux essais. Réaliser au moins deux empreintes sur chaque bloc et calculer l’erreur et l’intervalle de répétabilité des résultats au moyen des formules définies ci-après. Si l’erreur et l’intervalle de répétabilité se situent dans les limites admissibles données dans le Tableau E.1, la machine peut être aux essais. Réaliser au moins deux empreintes sur chaque bloc et calculer l’erreur et l’intervalle

de répétabilité des résultats au moyen des formules définies ci-après. Si l’erreur et l’intervalle de

répétabilité se situent dans les limites admissibles données dans le Tableau E.1, la machine peut être considérée comme satisfaisante. Sinon, vérifier que le pénétrateur, le porte-éprouvette et la machine d’essai sont en bon état et répéter l’essai. Si la machine continue de ne pas passer l’essai journalier, une vérification indirecte conformément à l’ISO 6508-2:2015, Article 5, doit être réalisée.

Il convient de conserver un enregistrement des résultats des vérifications journalières sur une période de temps et de l’utiliser pour mesurer la reproductibilité et contrôler la dérive de la machine.

| Exigences de vérification | Force | Système de mesure de la diagonale | Cycle d’essai | Pénétrateur |

| Avant l’installation préalable à la première utilisation | X | X | X | X |

| Après démontage et réassemblage, si la force, le système de mesure de la diagonale ou le cycle d’essai sont affectés | X | X | X | _ |

| Non-conformité de la vérification indirecte | X | X | X | _ |

| Vérification indirecte réalisée plus de 13 mois auparavant | X | X | X | _ |